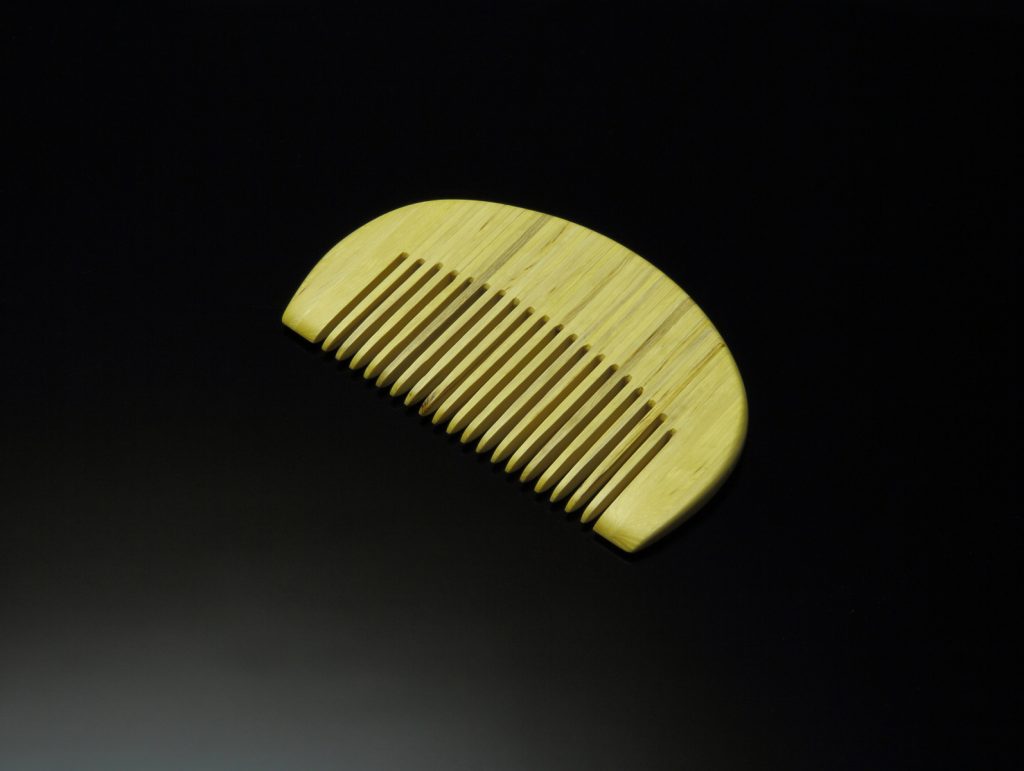

ナンテン(南天)による木工芸の第3例として、櫛を製作しました。

ナンテンは、丈夫で、しかも何となくしっとりとした感触があり、櫛に好適ではないかと考えていました。

ナンテンは、径が小さいので、一材で、櫛のような板状のものを製作することは通常できません。

しかし、多くの小径材から、板状のパーツを多数作って積層することで、それなりの大きさのものを製作することが可能になります。

ここでは、ナンテン材の積層による櫛の製作例をご紹介します。

なお、積層による工芸手法は、バラ工芸における櫛やイヤリングにおいても用いられています。

箸を作った余り材と、裏庭の片隅の別の株から伐採しておいた枝材を素材として用います。

櫛は、山(歯)の部分と谷の部分に分けてパーツの元を作り、積層する構想です。

あらかじめ、製作する櫛の外形や歯数を設計しておき、歯となる素材、谷間部の素材の長さに工作上の余分を取って、ナンテン材を切断していきます。

設計は、一応のものであって、製作途上の素材の状況に応じて、変更していくことも想定のうちです。

今回は、歯数19、歯となる素材は長さ65mm、幅6.5mm、厚さは1.4mm、谷間部の素材は長さ30mm、幅6.5mm、厚さ1.1mm、を一応の目標として作業を開始しました。

枝材を丸太状に切っていきます。断面からわかるように、用意した枝材は、いずれも虫害や変色のある、難しい素材となりました。

これらの小さな丸太を、糸鋸盤で二分割します。加工の過程で大きなキズを除去できるように、分割方向を考えます。

まず、各素材を荒く板状にします。

ベルトサンダーを用い、中心側は、中心の髄の部分がおおむね消えるくらいまで削り、外側は、板状に平面ができるくらいに削ります。粒度は120番です。

このとき、ベルトサンダーによる研削作業では、粉塵が大量に出ます。防塵マスクを装着し、空気清浄機なども回しますが、このように、サンダーの後端にホースを持ってきて、ホースを掃除機につないで集塵させると、作業場に浮遊する粉塵が、かなり緩和されます。

材を強化するため、いったん木固め(「木固めエース」による含浸塗装)をしました。

これより、素材の厚さを薄くしていくわけですが、薄くなるにつれ、指で持ったまま作業することが困難になってきます。

そこで、作業性(効率性・安全性)を高めるため、素材に保持用の穴を開けます。この穴に、保持具(竹串)をさして、サンダーに材が持っていかれないようにするわけです。

はじめに丸太を切断するときに、この穴のための長さを余分を取っておく必要があります。

また、この穴あけ作業のためにも、材をあらかじめ平面板状にしておくことが有用です。

全ての素材に保持用の穴を開けました。

下のように、穴に竹串を差し込んで、(撮影の都合上写ってませんが)右手で串をつかんで素材を保持(水平方向にかかる力に対抗)し、左手指を材の上に乗せて、材の研削圧、研削重点部分を調整して削っていきます。

このような方法をとると、比較的安全に、しかもかなり微妙な調整も可能となります。

下は、かなり作業の進んだ状況です。粒度は240番です。

作業の過程で、厚み・幅ともに、当初の設計より大きく取れることがわかりました。そこで、歯の厚さを1.8mm、中間部の厚さを1.4mmとして設計変更をしました。

ベルトサンダーによる研削は、粒度120番で少し厚めに研削し、粒度240番で仕上げます。

少し削っては、1個のパーツにつきデジタルノギスで6箇所(先端・中間・後端、左右とも)測り、厚みの均等性(平面性)に注意しつつ、慎重に作業していきます。

下は、ベルトサンダーによる研削が終わった状況です。厚み調整はここで終了です。

右端の素材6個は、櫛の両端部に使うもので、箸の残り材から、できるだけ厚みを残して製材したものです。

長くなりましたので、次回に続きます。