前回の続きです。

厚み調整を仕上げたパーツは、定盤代わりの板ガラス(厚さ10mmの強化ガラス)の上に紙やすりを置いて、両面を仕上げます。

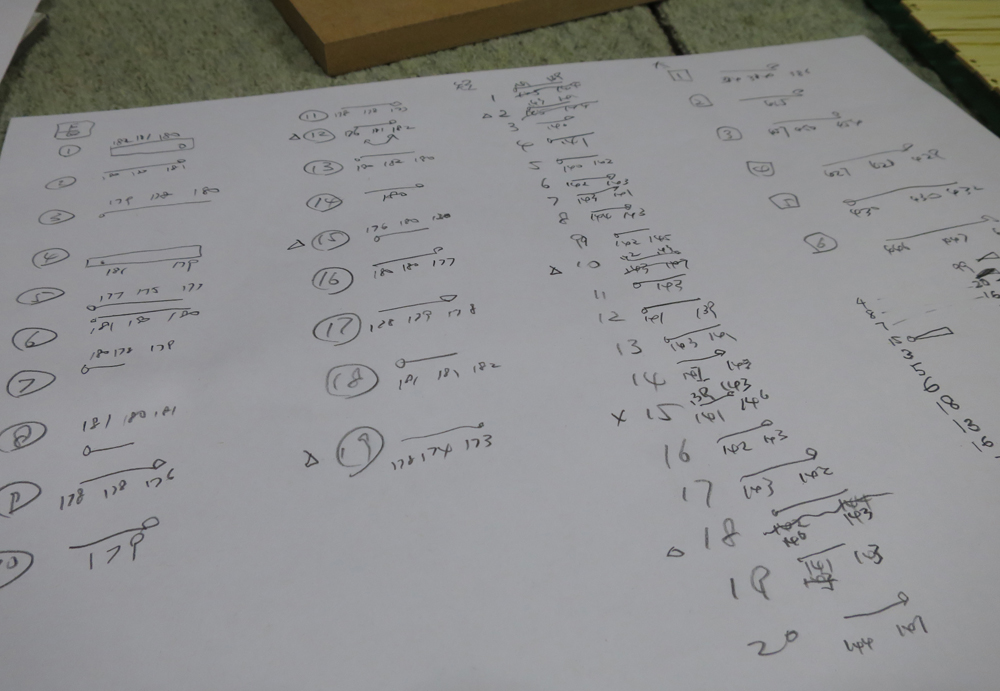

積層(接着)する段取りを検討するため、各パーツに番号を打って区別できるようにします。

接着作業は、板ガラスの上で、パーツを並べながら接着していくわけですが、その際に板ガラスに置く側面(基準面)を各パーツごとに決定し、ベルトサンダーを使って、表皮が残らないように、またなるべく垂直になるように研削します。

下では、矢印の側が基準面で、研削が済んだ状況です。

各パーツについて、改めて厚さを測定し、接着する際の方向や並べる順序を決定します。

下で、三角やペケ印のついているものは厚みの仕上がりに問題を感じたもので、修正できるものは修正し、できないものは予備の材から製作しなおします。

下の画像の右端に一部見えている数字の列が、材を接着していく順序です。

中間となるパーツの、歯と歯の間となるところの面を、基準面と直角になるように、直角切断治具を使って切断します。

いよいよ接着になります。

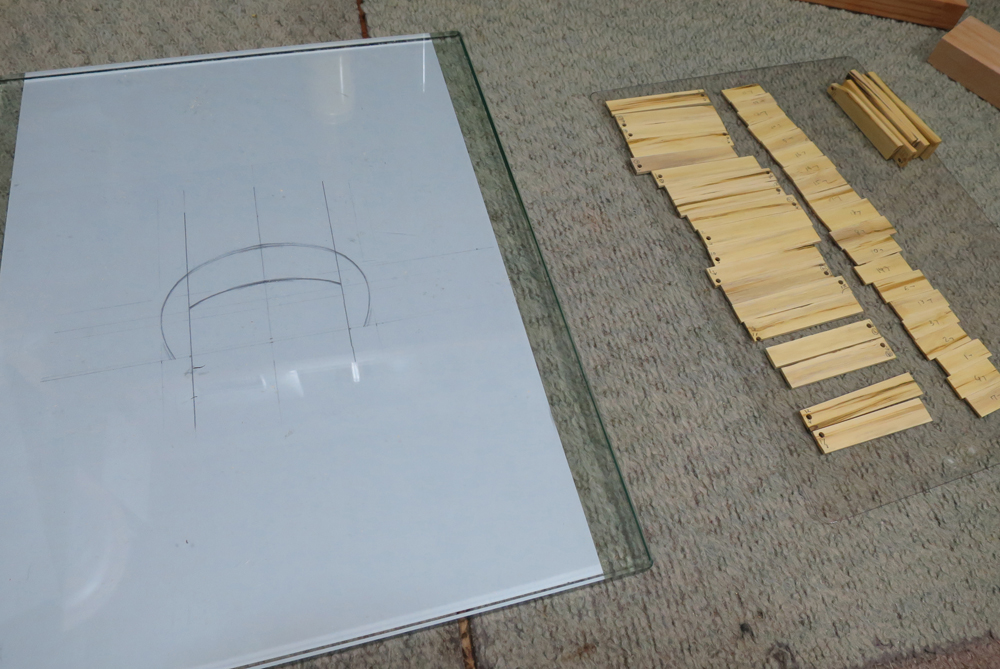

設計図となる図面を下に敷いて板ガラスを置き、接着順に各パーツを用意して並べておきます。

板ガラスの上で、各パーツの位置を確認しながら、パーツを一枚ずつ、木工用ボンドで接着していきます。とくに中間パーツの端面の位置は、後で調整が効きませんので慎重に作業しますが、ボンドによる接着は非常に滑りやすく、作業は完璧とは行きません。

はみ出したボンドを上下両面とも水拭きしながら、一枚ずつ抑えて接着していくのですが、ボンド本来の接合・静置時間をとっていては時間が足りませんので、ある程度固まったら次を接着していきます。

真ん中まで来たら、端を接着します。

歯のパーツの先端付近にある鉛筆の横線は、設計図との位置合わせ用です。

何とか全て接着しました。

まだパーツを接着しただけなので、櫛とは思えないいびつな外観です。

下は、基準面ではない側の状況です。

こちらが基準面側です。それなりにきれいにそろっています。

この方法の問題点のひとつに、各パーツを垂直にすることが難しい、ということがあります。

接着の際にずれてしまう、ということのほか、基準面側は板ガラスによってボンドの逃げ場がないためか、次第に垂直からずれていく、という傾向が生じます。

下の画像にもあるように、張り始めの部分(画像下部)はほぼ垂直であったのが、次第に基準面側が外に行くようにずれていっています。

とはいえ、今回の接着はかなり上出来といえ、あとの整形作業で薄くなっていけば、この程度であれば目立たなくなっていくことが期待されます。

もうひとつの問題は、接着による積層なので、接着不良箇所があればそこが強度的に弱くなる(折れる可能性)、ということです。

接着による積層について、工夫すれば、もっとよい方法(効率、強度、精度において)があるかもしれません。

次回は櫛の形に整形し、仕上げていきます。