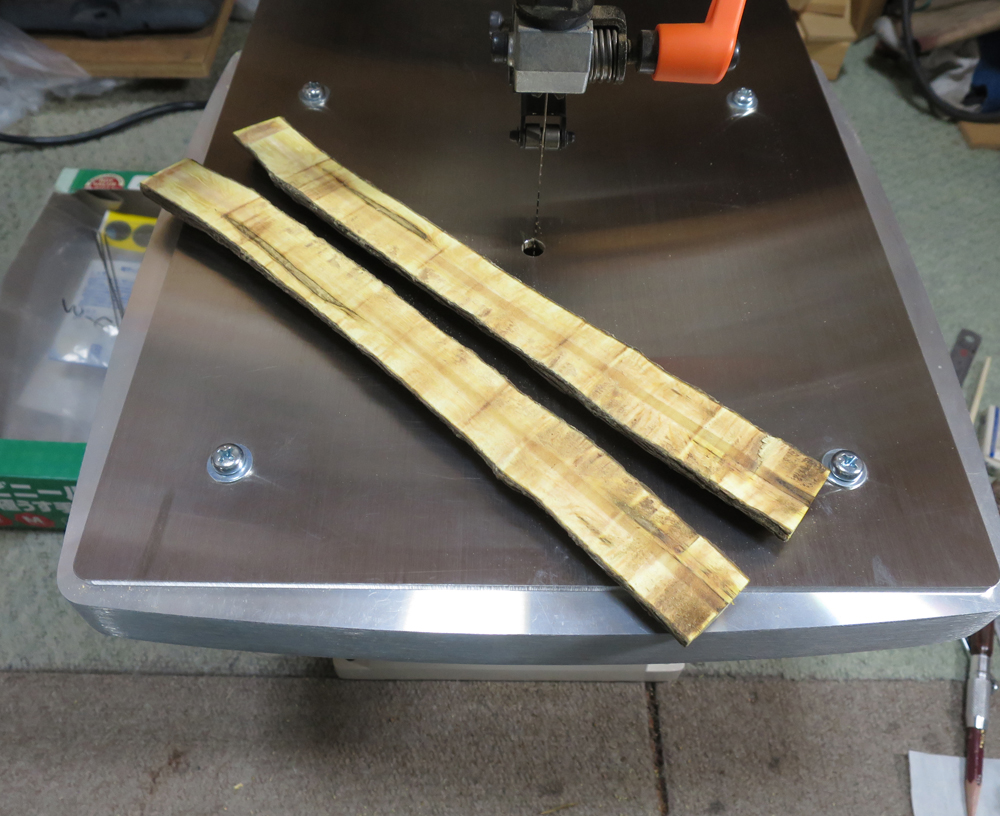

ナンテンによる櫛の製作 前回の続きです。

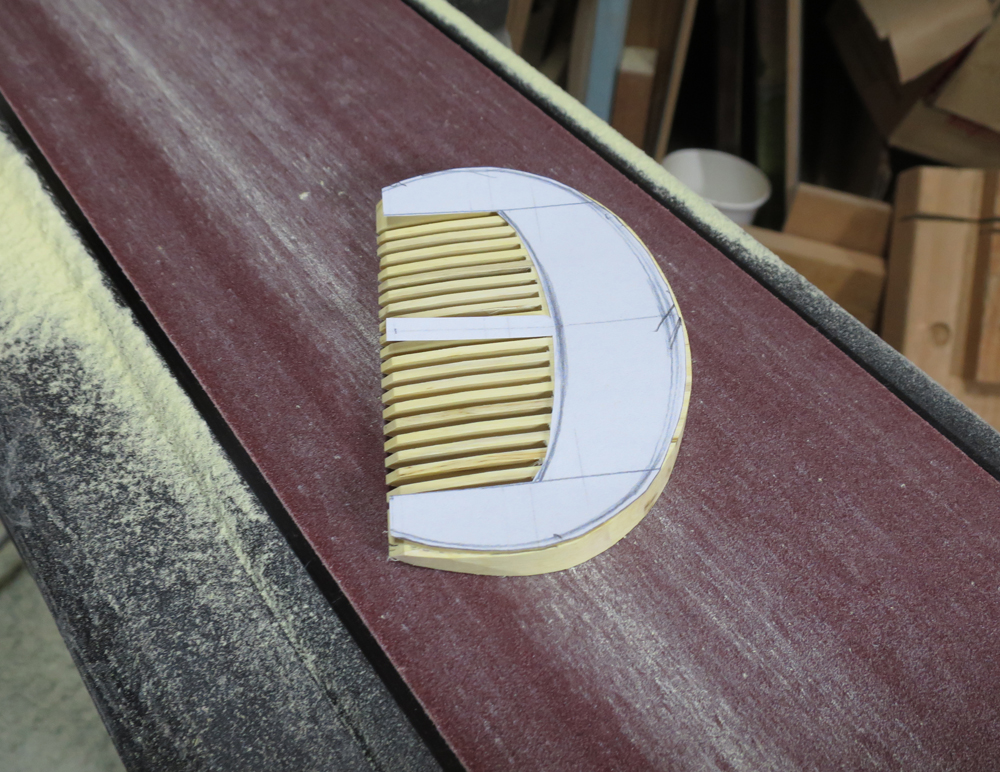

積層してできた櫛状のものを、実際に櫛の形に整形していきます。

ベルトサンダーにかけて、凸凹をならしつつ、大まかに外形を作っていきます。

研削を続け、少しずつ、櫛らしくなっていきます。

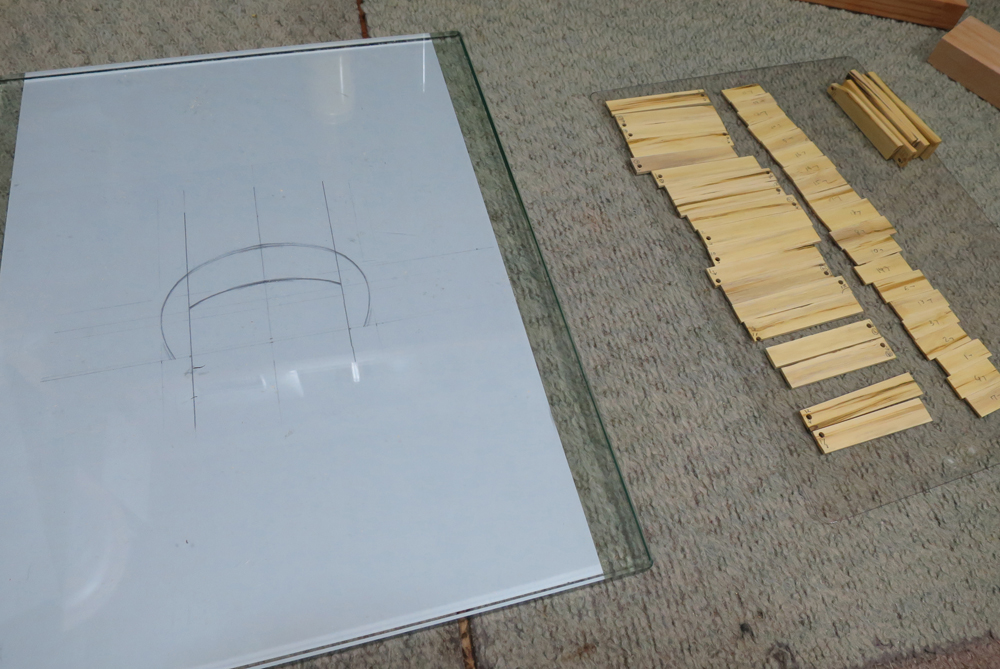

設計図から取った型紙を当て、さらに整形していきます。

ベルトサンダーによる両面の整形が終わったところです。

このあと、周囲の曲線部分を面取りして、ベルトサンダーによる作業はいったん終了です。

外観は櫛に近くなりましたが、歯の部分がまだほとんど手付かずです。

これから、歯及びその周辺を一つ一つ整形していきます。

このように、積層による櫛の製作は、非常に手間がかかります。ざっくり言って、お箸の100倍くらい面倒といえます。

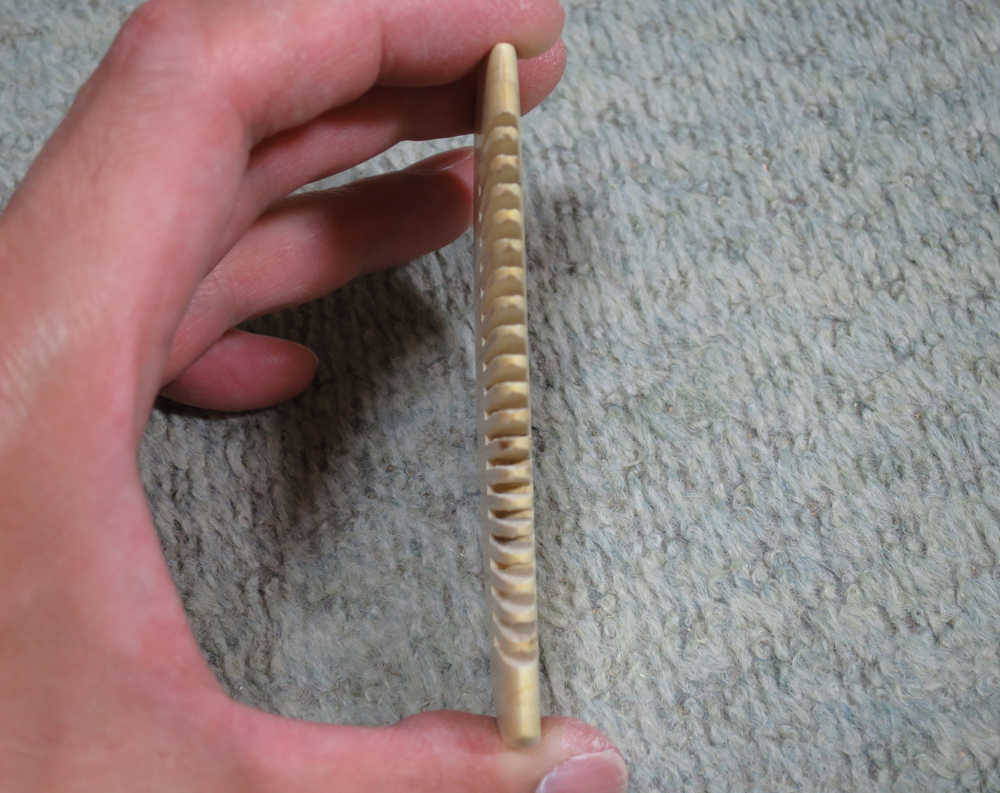

歯の整形は、紙やすりを使い、歯の先端部を細くしていくことが中心となります。

一本一本、なるべくむらが出ないように、削っていきます。

市販の櫛では、歯の先端付近がさらに斜めに面取りされているものもあり、そのほうが本格的ですが、適当な道具がなく(刃物系は、私の腕では均等な結果を得るのが難しく、また削りすぎる危険も大きい)作業が難しくなるので、ここではそれは省略します。

さらに、歯の根元の、歯と歯の間の部分を、斜めに面取りします。

下の画像では、右から7箇所、削り込んでいます。

この作業も、刃物系で、適切なものがあればそれを使うべきなのですが、作業の確実性から、画像にあるような、やすり系の工具を用いています。

これは、市販の金属やすりの、表裏(本来のやすり部分)をベルトサンダー(金属用ベルト)で削り落として平らにし、側面に残ったぎざぎざのみをやすりとして用いるようにしたものです。

下は、おおむね整形が終了した状況です。この後仕上げ研磨を行います。

正面から見たところです。斜めになっていたところも、ほぼ目立たなくなっていると思います。

仕上げ研磨は、紙やすり、スポンジやすりで行い、「木固めエース」で含浸塗装して、硬化後、表面を軽く研磨しておきます。

塗装については、当初は、ナンテンとの相性の良さから、拭き漆仕上げを予定していました。

しかし、今回は接着箇所が多数あります。漆は浸透力が強く、少しでも隙間があると、接着面に沿って、筋状に黒い線が入る懸念があります。一箇所でも黒い筋が入ると、見た目が大きく損なわれるので、安全策から、漆を使うことは断念しました。

そして、代わりに、椿油を塗布する仕上げを採用しました。

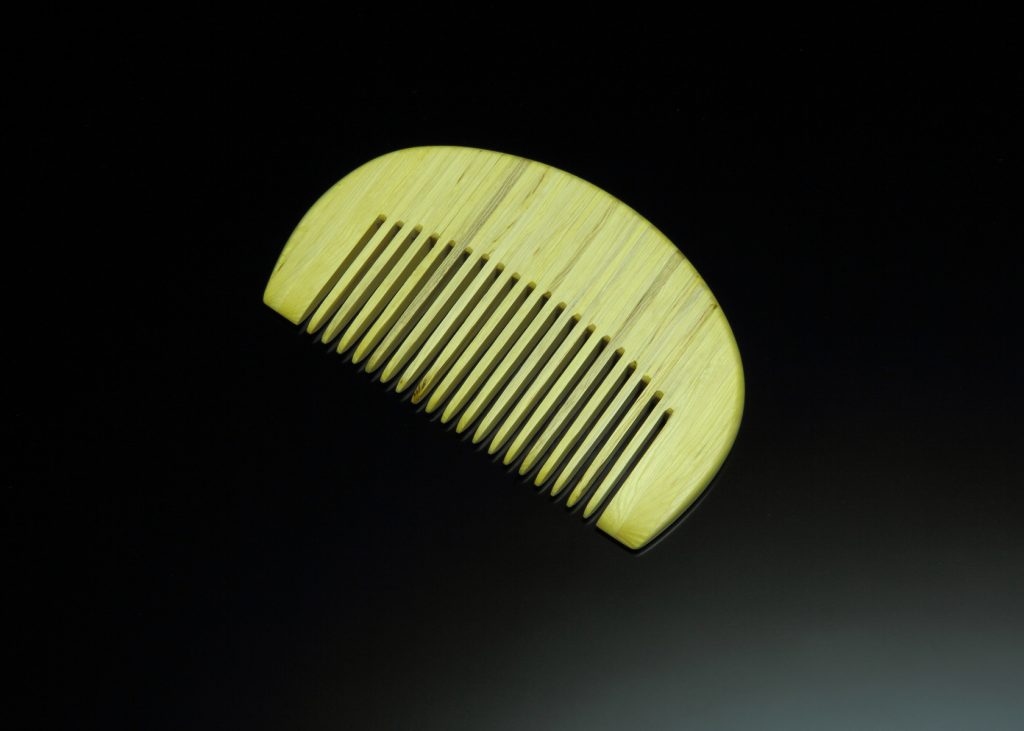

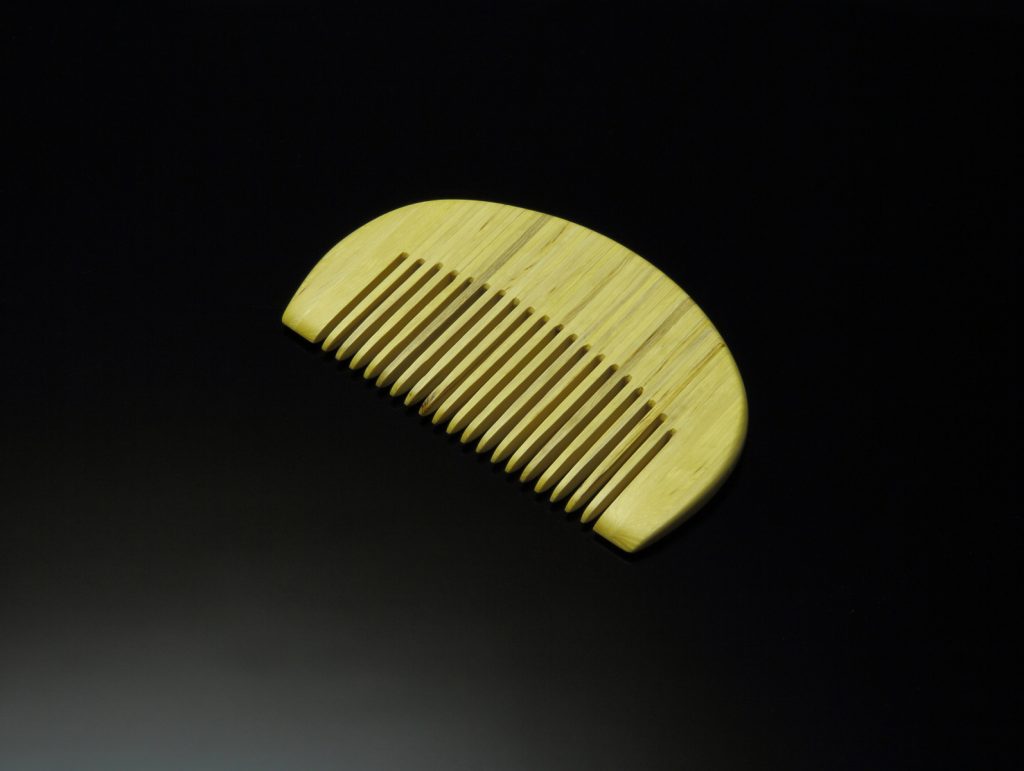

ナンテンの櫛 : 長さ 8.8cm 2019年

完成したナンテンの櫛です。上の画像は表側です。一箇所、歯に黒い部分が出てしまいましたが、すっきりとした仕上がりになったと思います。

こちらが裏側です。黒い部分が多数現れていますが、こちらはこちらで味があると思います。画像向かって左側の端面部分に、杢が現れています。