下は、接着して輪にした大羽・小羽の、内側の穴を丸くするための治具です。これらの木片に、曲面用布やすりを両面テープで貼り付けて旋盤に装着し、サンディングロールとして使います。

左は欅、右は紫檀のようです。中央はローズウッドに似た樹種に見えます。端材を使ったものですが、いずれにせよ、結構上等の木を使っています。

ちなみに、英語圏では紫檀もローズウッドも同じカテゴリで区別しませんが、日本では、紫檀は紫檀、ローズウッドはローズウッドと区別して販売流通しています。

さらに付言すれば、ローズウッドはマメ科の植物で、植物としてはバラとは何の関係もありません。ノコギリで切ったときにある種の芳香があり、それがバラに似ている、というのがその名のいわれだそうです。

鉄の軸は、太いドリル刃の根元を切断したものです(この作業のために切断したのかどうかは記憶が定かではありません)。

ドリルの切断のような、荒っぽい作業は推奨しませんが、ベンチグラインダと研削砥石を使って金属を削り落としていく形で切断します。

旋盤に装着したところです。

この旋盤は、本来金属加工用のものですが、木工に使っている例もあると販売元の説明にもありましたので導入しました。木工専用の旋盤に比べ、加工できる最大径はやや小さいですが、汎用性が高く、工具をいろいろ取り替えて使えるところが優れていると思います(その気になればもちろん金属加工もできます)。

このサンディングロールを回転させて、そこに車輪の穴を当てて、整形していきます。車輪の全周にやすりが当たると、「噛み込み」が生じやすくなるので押し込みすぎないよう注意します。小さい径の治具から、何段階にも分けて、穴を大きくしていきますが、穴がなるべく真円になるように注意し、また小羽が均等に残るように、チェックしながらの作業となります。

本来、旋盤にやすりの組み合わせは砥粒で旋盤をいためる、として推奨されないようですが、金属ではなく木工であることと、やすりを使わないと作業が進まないことから、使うところは使っています。

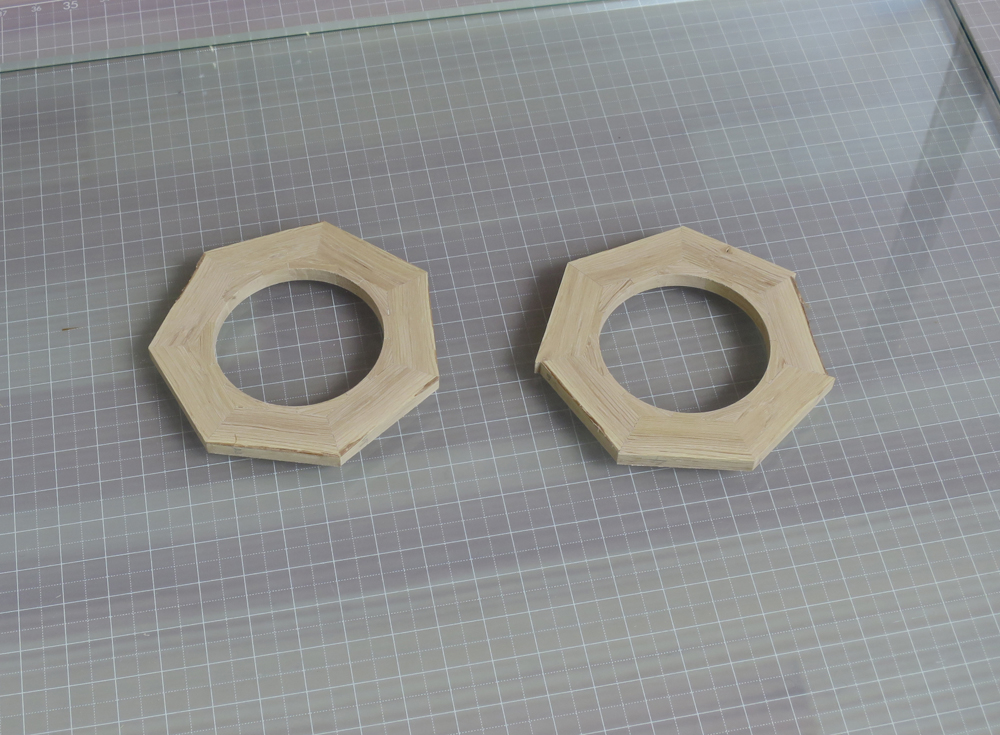

下が、車輪内側の加工が終了したところです。

この段階では、まだ車輪の側面に製材の厚みのばらつきに起因する凹凸がありますので、板ガラスの上に紙やすりを敷いて、車輪の側面両面を平面等厚に仕上げます。

平面にしたところです。

次回は外周を真円に仕上げる工程を予定しています。