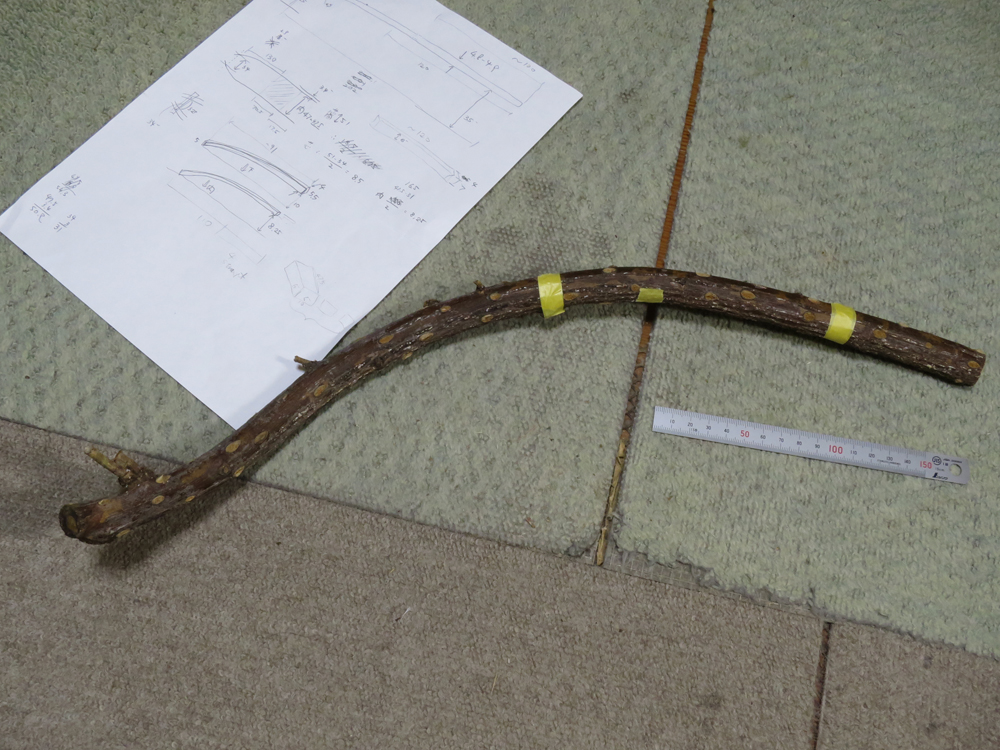

残ったニュー・ドーンの枝材から、曲がり具合を見定めて、屈曲部となる部分をマスキングテープで巻きます。

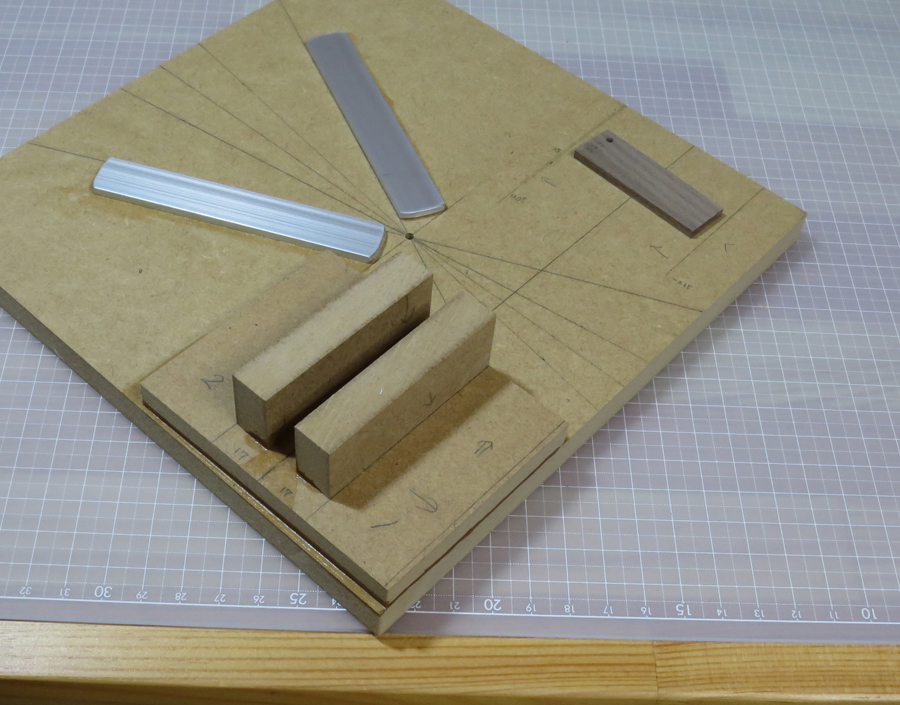

手書きの設計図が写りこんでいます。マスキングテープの小さな紙片は、左右分割の中心(最屈曲部)を示すものです。

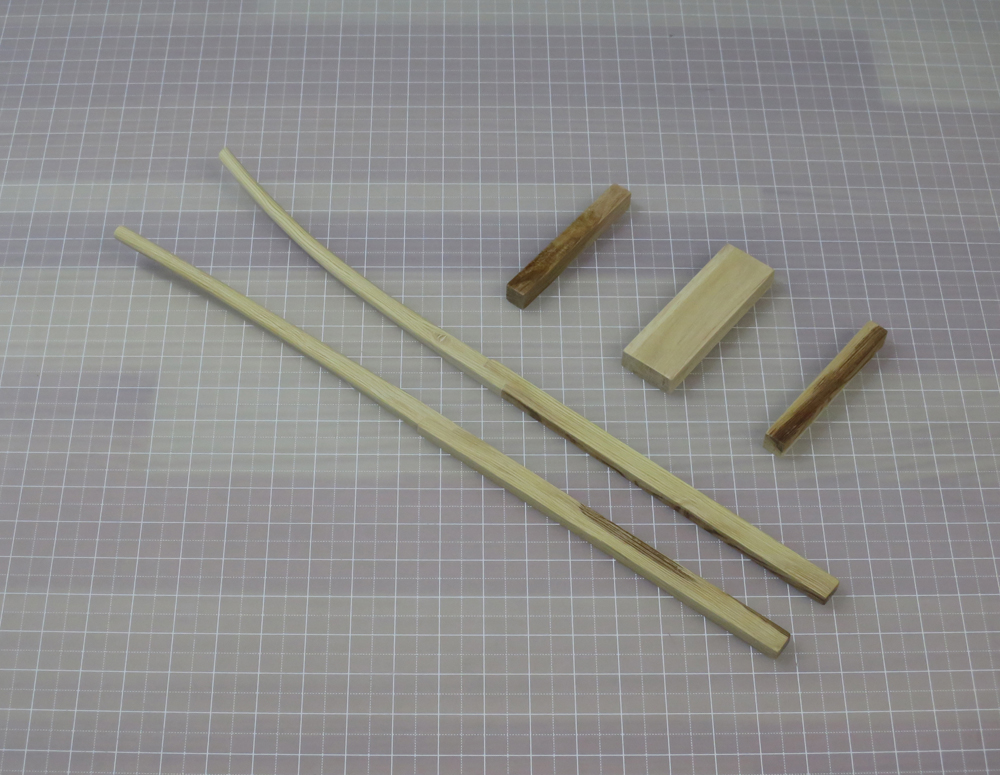

枝材を切断します。

断面を見て、木取りを確認します。左右対称に取れそうです。

糸鋸盤で2本に分割します。

皮が取れている部分は、あらかじめベルトサンダーで平らにしたところです。こうすると、糸鋸盤での作業がスムーズになります。

ベルトサンダーで、少しずつ研削していきます。果たしてうまくいくか、3次元的な想像をしつつ、慎重かつ大胆に作業を進めます。

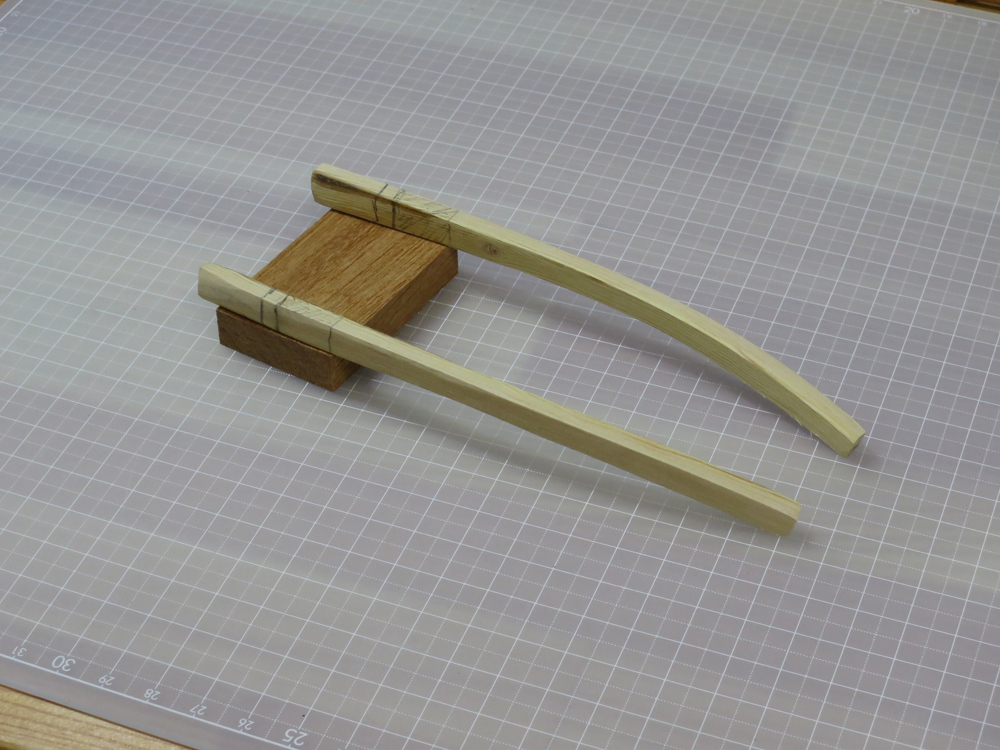

研削が進んだ状況です。形になってきました。

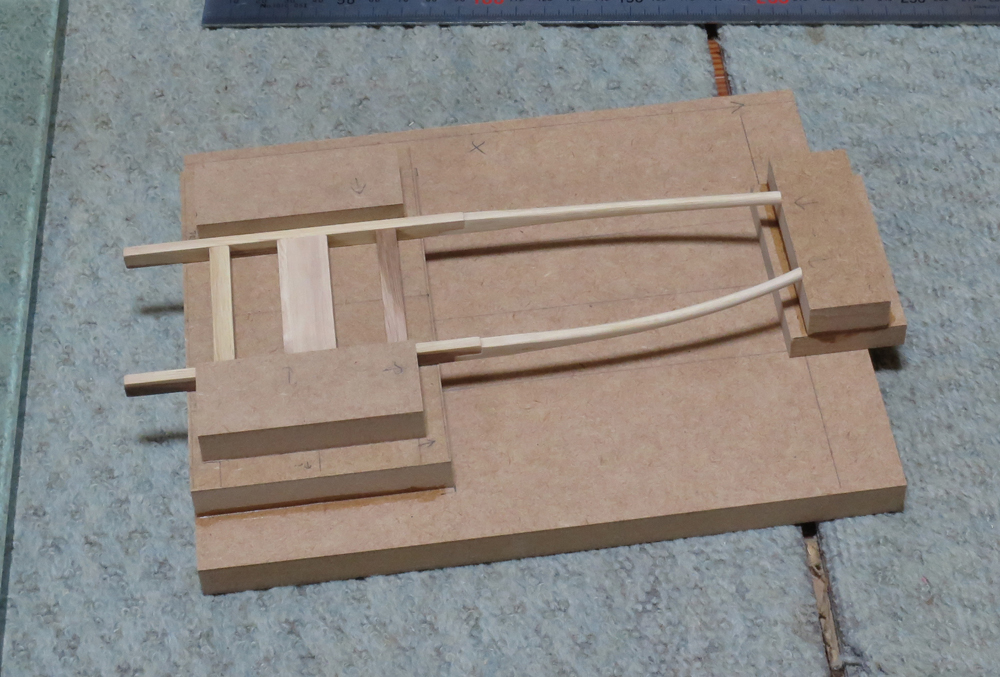

整形がある程度進んで細くなってきたところで、糸鋸盤で、直線部と屈曲部を接合する切欠き部を加工します。

切欠き部は、デザインナイフや金属やすり、紙やすりなどできっちりと形よく合うように微修正します。

屈曲部の研削(曲面用布やすりで丸くします)がさらに進んだところで、先端を垂直に加工します。

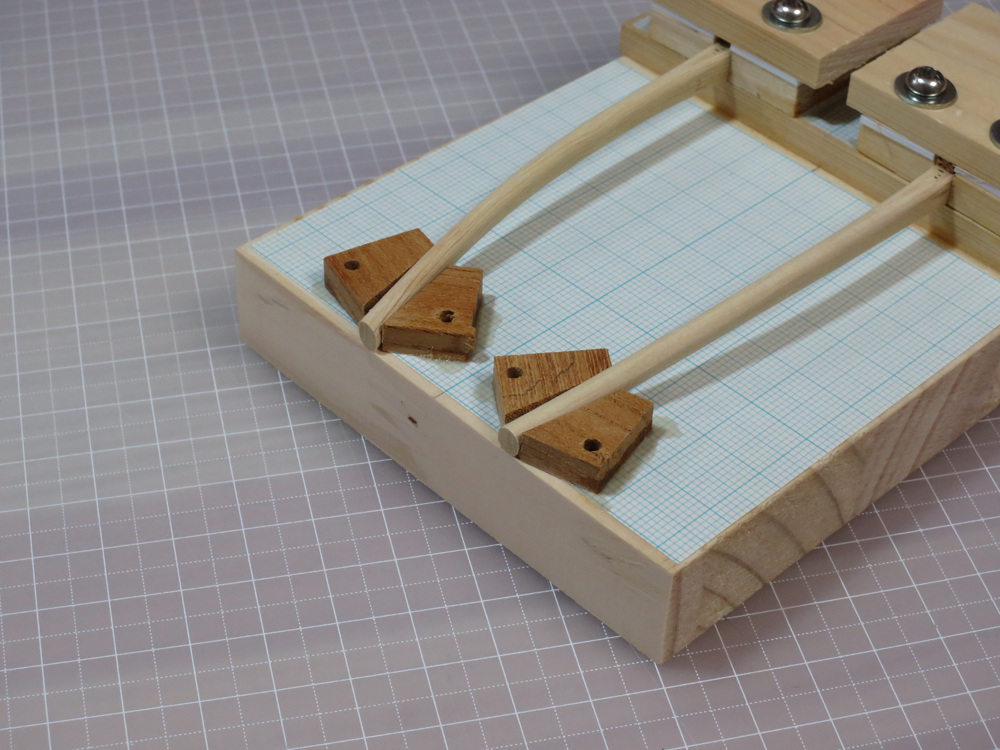

このような治具を製作し、先端部分を治具ごとベルトサンダーで研削して、軛(くびき)が垂直につくように加工します。

垂直に平面が出ました。

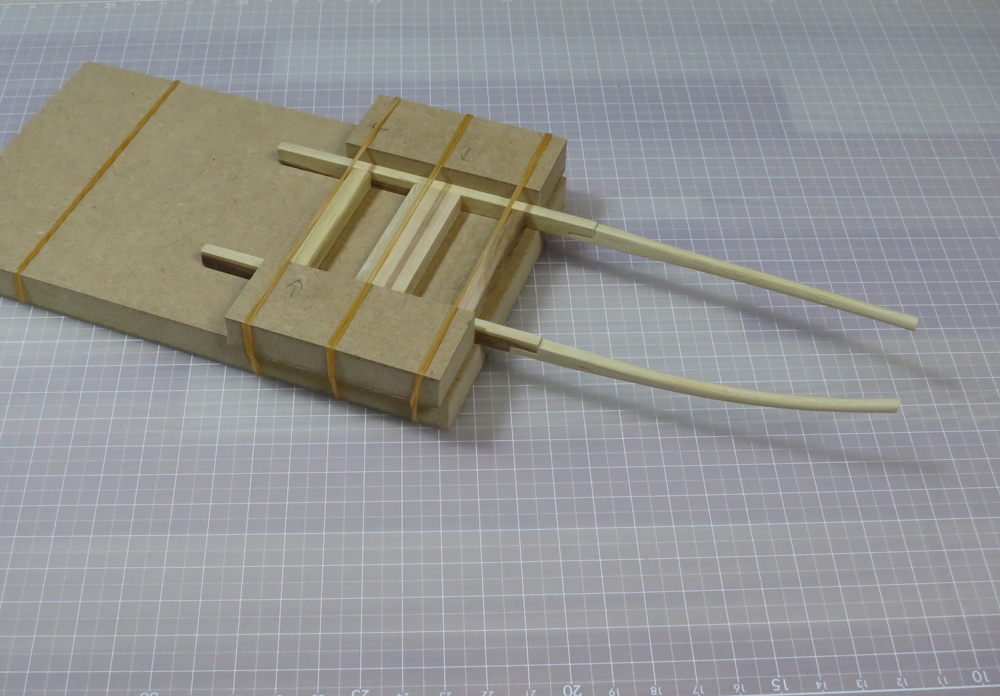

この作業工程からもお分かりのように、作業性と仕上がりの良さを優先し、軛に穴を開けて轅を通す、という形にはしません。

牛車の轅には、軛を貫通して車の先端にまで延びる部分がありますが、それをこのサイズできれいに再現することはかなり難しく、また材の関係で失敗が許されないので、軛を轅に接着し、さらに軛に別材を接着して轅の先端部を表現することにしました。

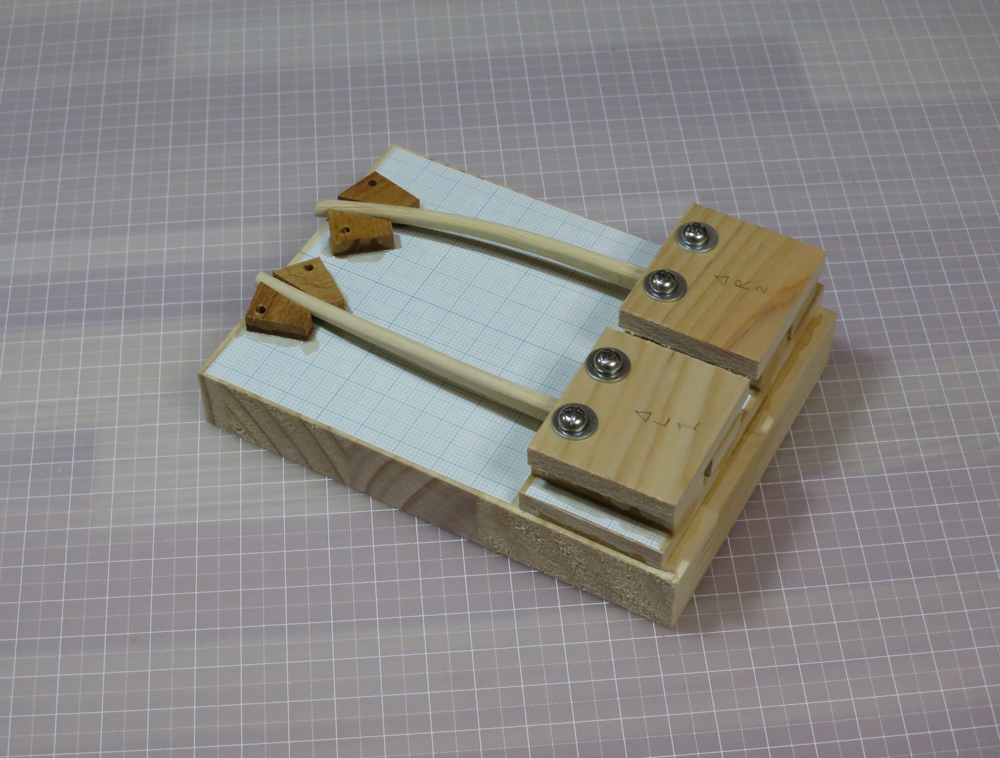

これは、切欠き接着用治具です。右側を使います。3等分治具の失敗作を再利用しました。

これで位置を決めながら、轅を切欠きで接着します。

接合・整形を終了した轅パーツです。

右上の3つは、轅をフレーム状につなぐ横板材です。左は以前から持っていたニュー・ドーンの太い端材から、右はアプリコット・ネクターなどと一緒に2分したニュー・ドーン材のひとつから、中は4枚の端材を接合して製材しました。

完成後はあまり見えないところですが、模様のある材を使って変化を出し、単調にならないようにします。

フレーム化用治具を使って接着します。

軛がつくことになる先端部の平面性に注意します。屈曲の曲がり具合の一致も確認します。

MDF は、平面・垂直がかなりよく出ているので、治具によく用います。矢印は、商品そのままの面を示します(自分で切った面ではないということです)。

接着後、固定中のフレームです。

今回は、やや長い工程紹介となりました。

次回は、軛の製作と、轅との接着、車台部の仕上げの予定です。