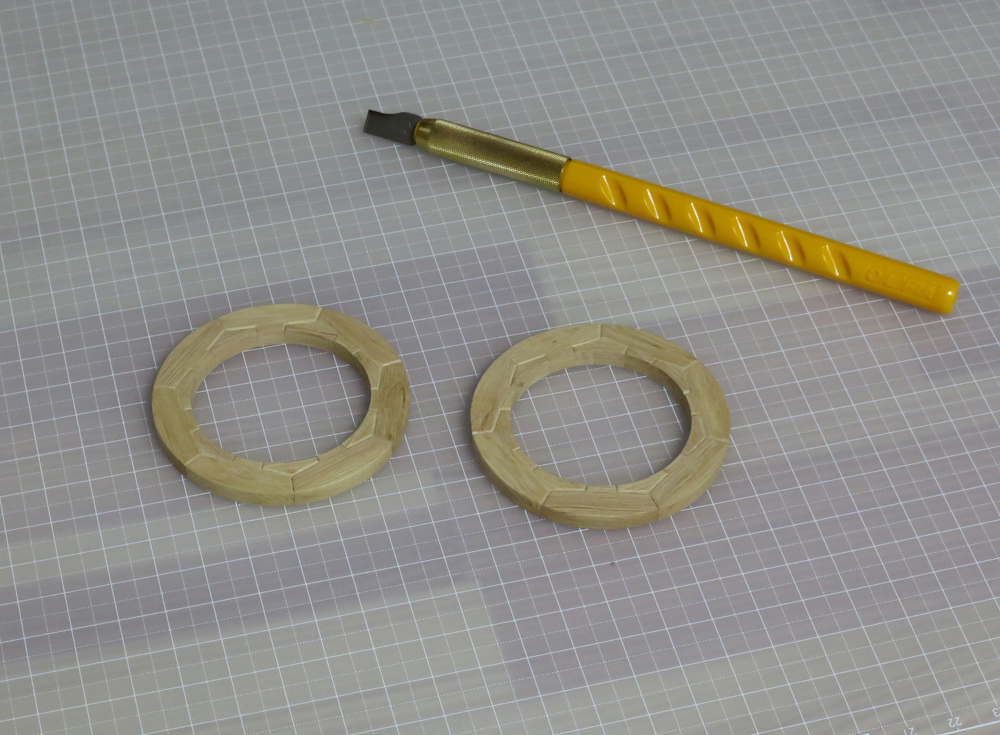

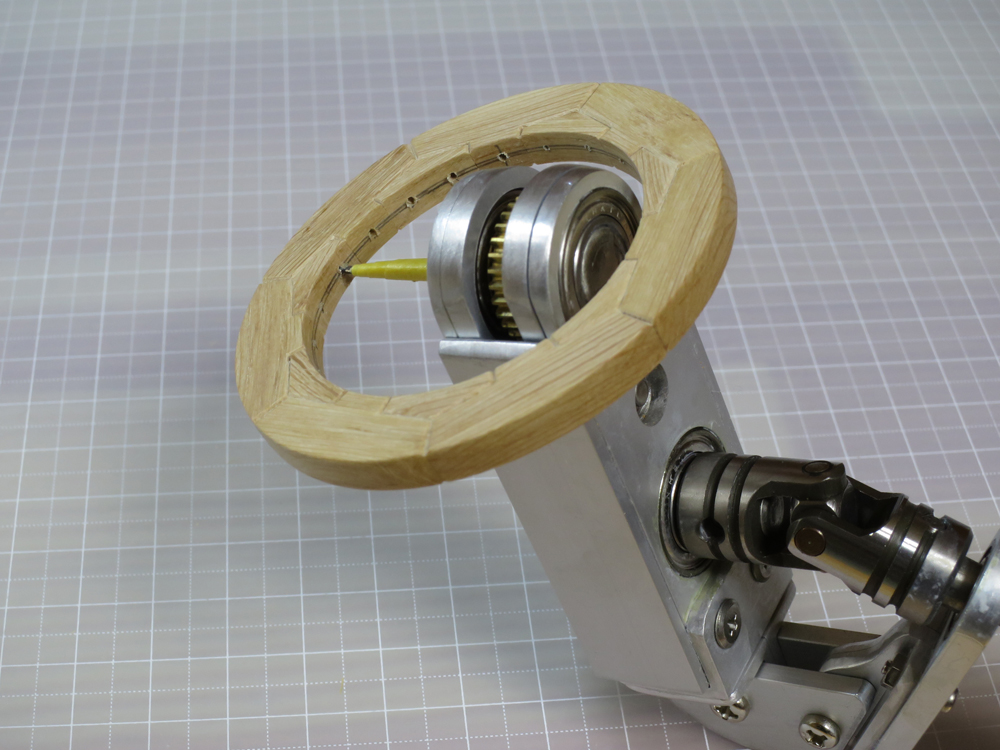

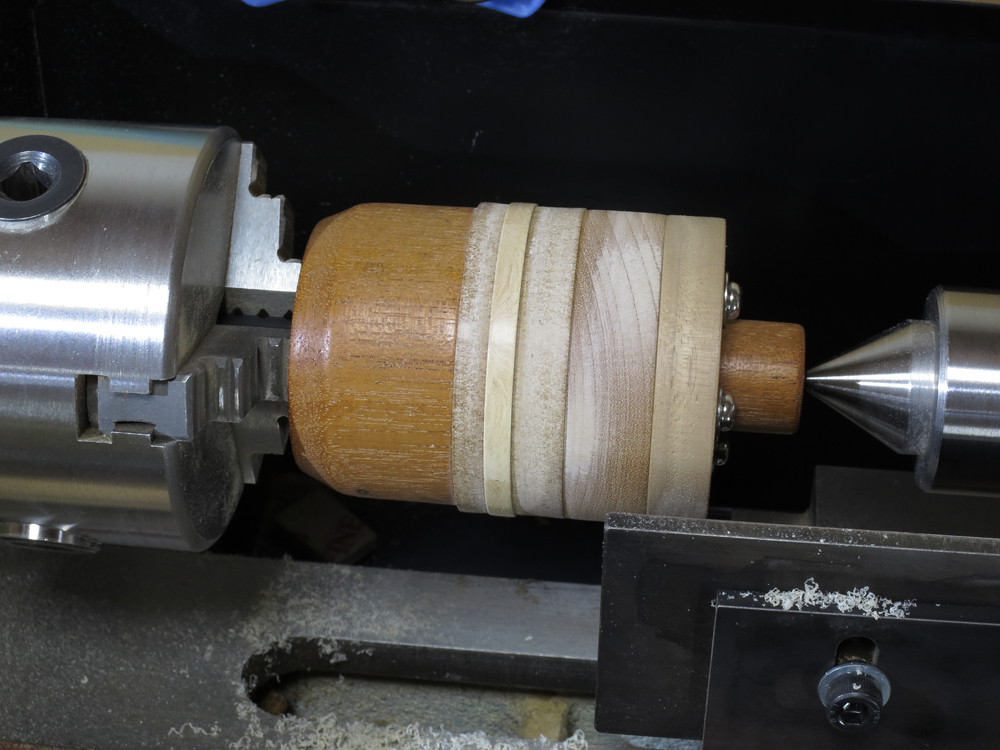

まず車輪外輪の仕上げを行います。

デザインナイフ(平刃:刃幅は研削して調整)で車輪の大羽・小羽の境に V 状の溝を彫ります。

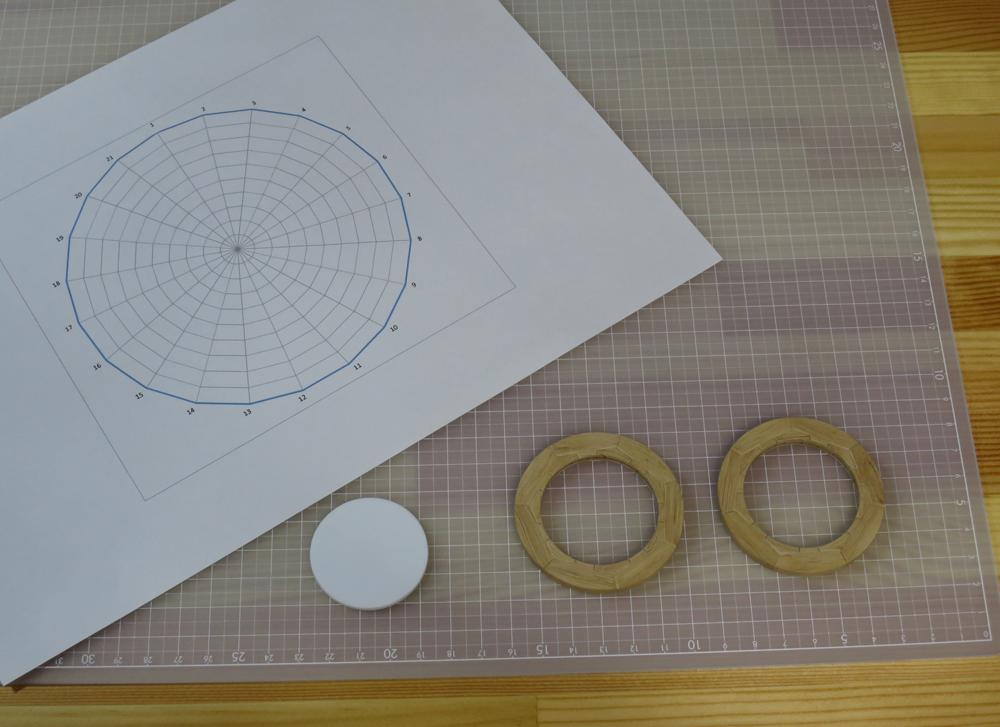

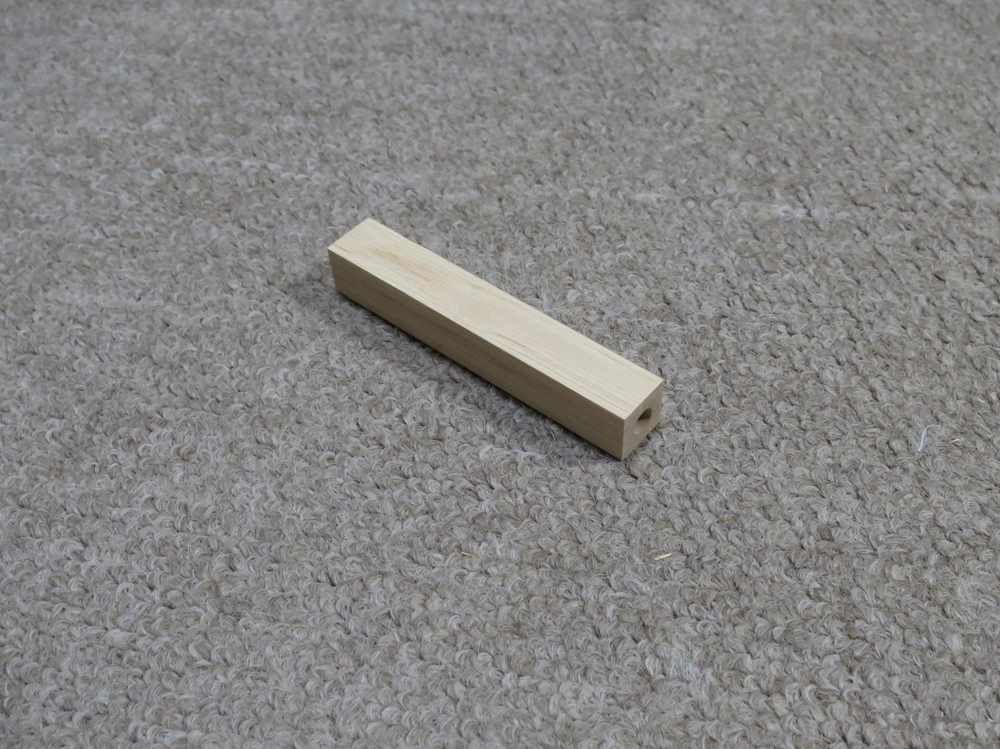

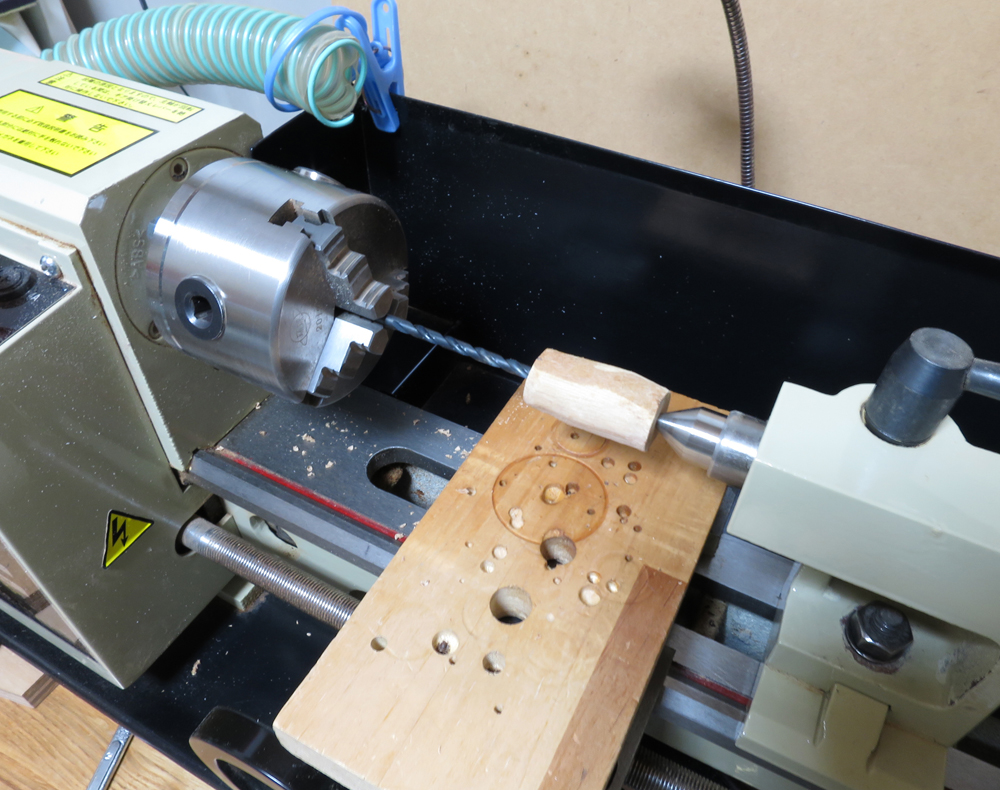

内側に穴を開ける下準備をします。

Excelで製図した正21角形と、外輪の内径に合わせて製作したプラ円盤(実測1.9mm厚)です。

穿孔場所をマーキングをします。

大羽中央に1箇所、小羽には2箇所ずつ。

プラ円盤を合わせて表裏から線を引いた後、正21角形の上で各点をマーキングします。

自作極短ポンチでポンチングします。

さらに自製極短キリで、ポンチ穴を拡大します。

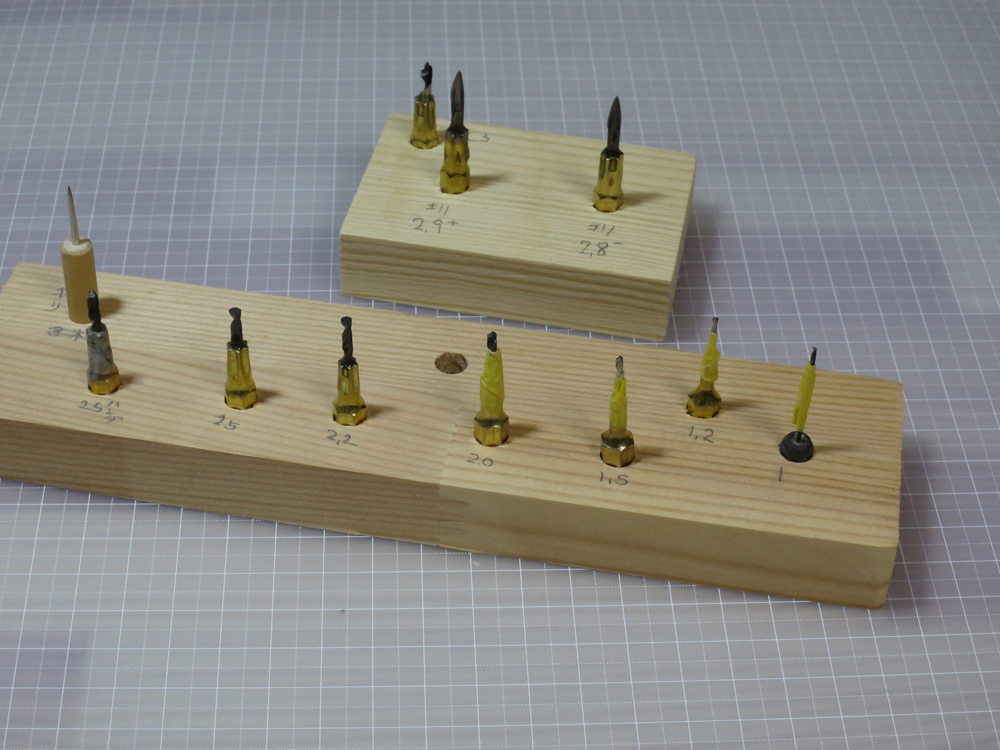

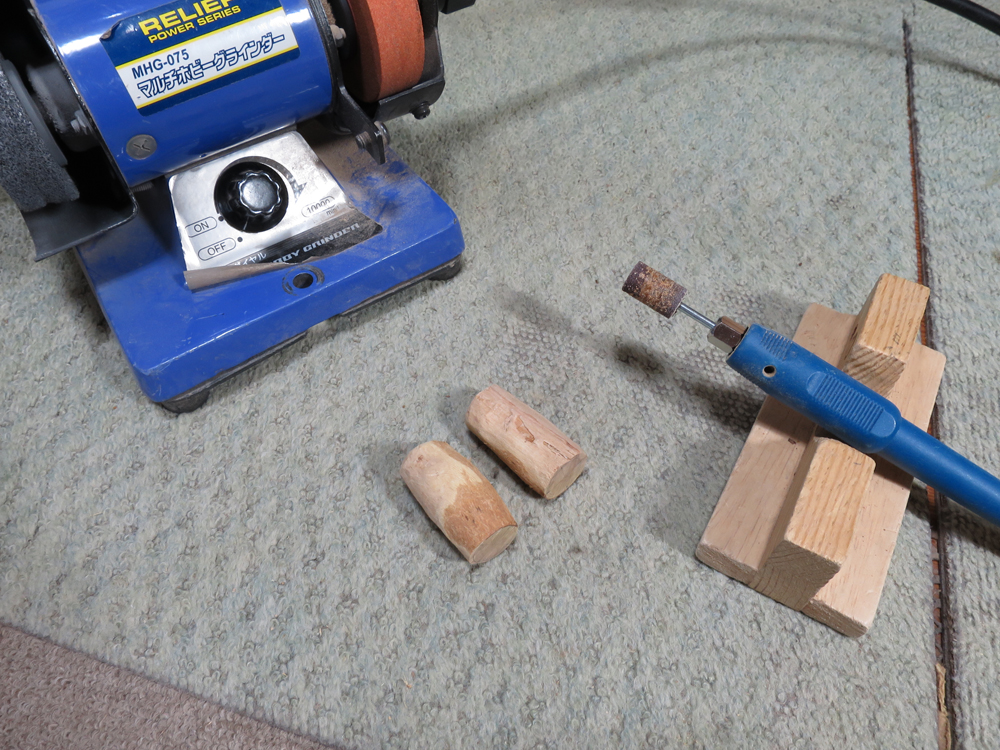

この後、極短ドリルを使って穿孔していきます。もちろん市販ドリル等を加工した自製です。

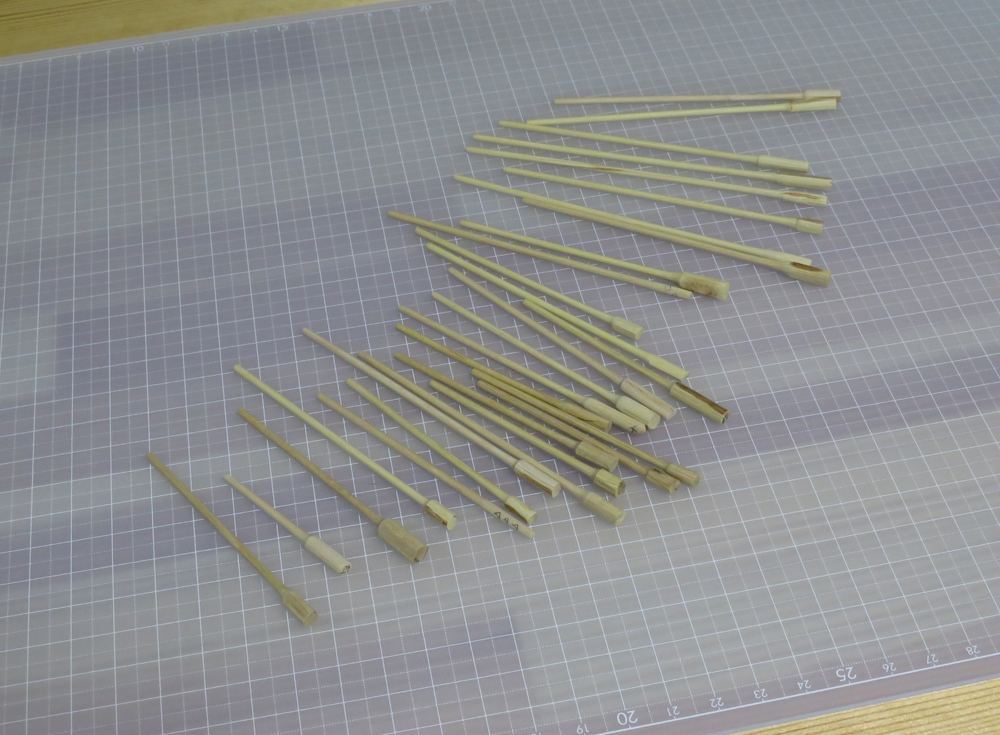

下が自作した極短穿孔工具です。

星型の特殊ネジ(トルクスネジ)用先端ビットの中央部に都合のよい凹みがあったので、ドリルの土台として使っています。

掘り過ぎないようにマスキングテープが巻きつけてあります。

指で直接ドリルを回すのではなく、下の道具を用います。

ハイスピード・ドライバ、及び閉所用傾斜型ホルダです。本来は奥まったところのネジの締結/弛緩に使う組み合わせです。別サイトで詳細をご紹介していますので、ご参照頂ければ幸いです。

このホルダに極短ドリルを差し込んで、外輪内側に穴あけができるであろう、というのが当初からの目論見でした。

このような形で、目分量ながら、垂直に穴あけできるのではないか、という構想です。

1mm、1.2mm、1.5mm、2mmの各ドリルで穿孔していきます。

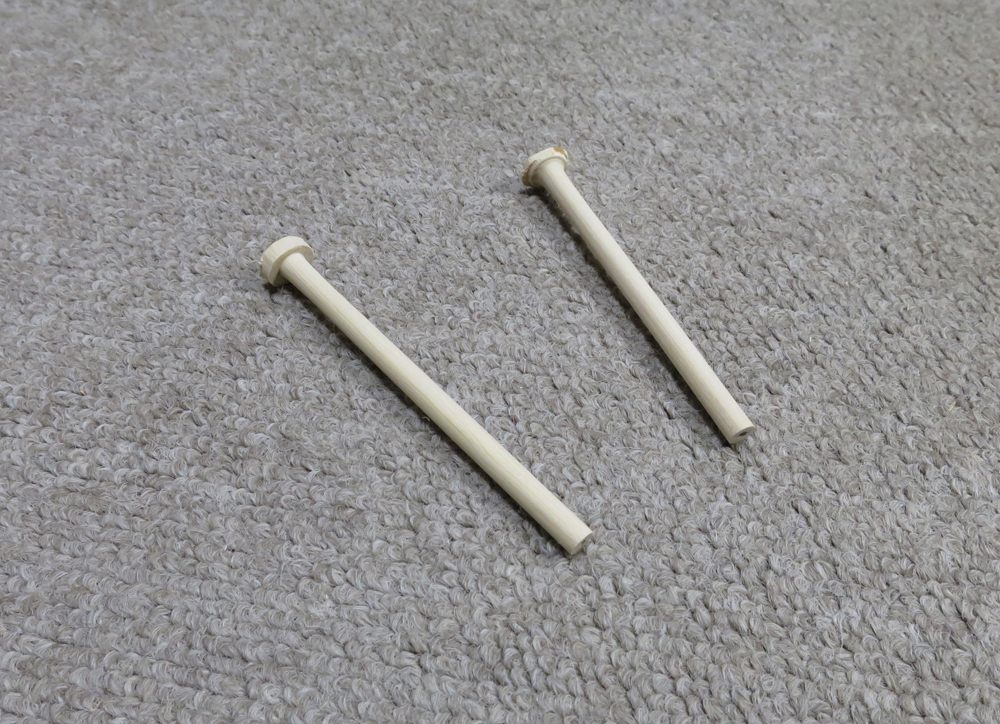

輻が2.2mm前後なのに対して、穴の最終径を2mmとしたのは、輻を圧縮気味に穴に挿入することで、接着剤を使わない(後で調整の余地がある)でもしっかり固定できるであろう、ということでした。

この方法、結論的には、「まあまあ」でした。この自作ホルダは工作精度が若干甘く、ドリルによる穿孔作業に使うには、少々精度不足だったのかもしれません。あるいは目測での垂直出し、が楽観的過ぎたかもしれません。ずっとあとで付けが回ってくることになりました。

接合強度を出すために、穴を硬くしたことで、穴の穿孔精度が想像よりシビアでした。

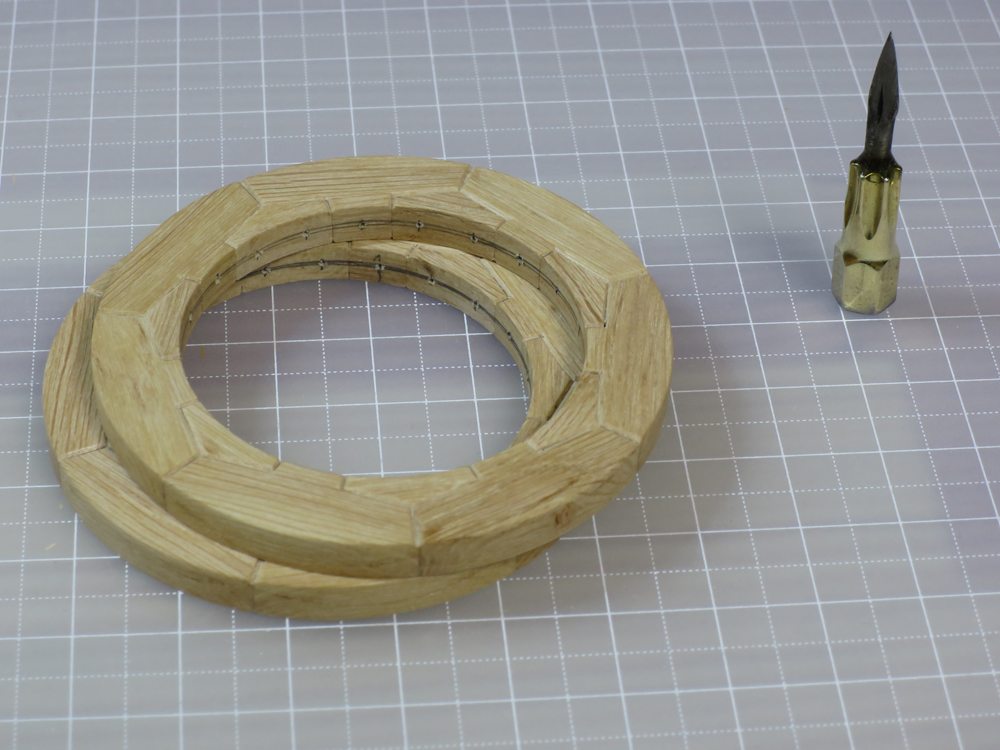

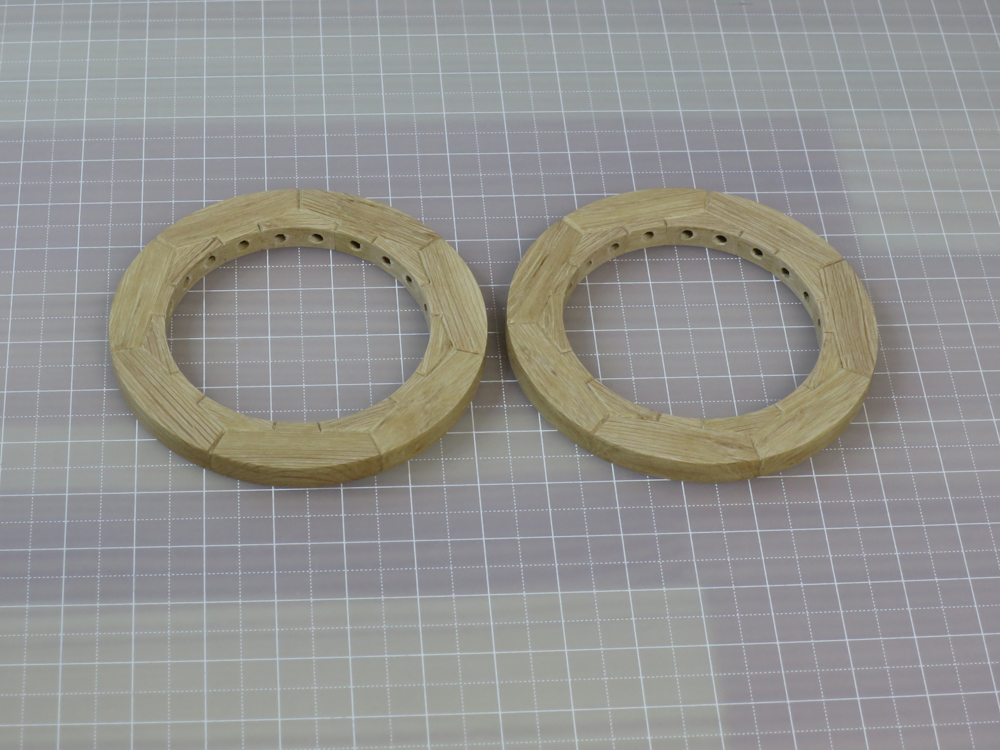

穴あけの終わった状況です。結構深く開いています。

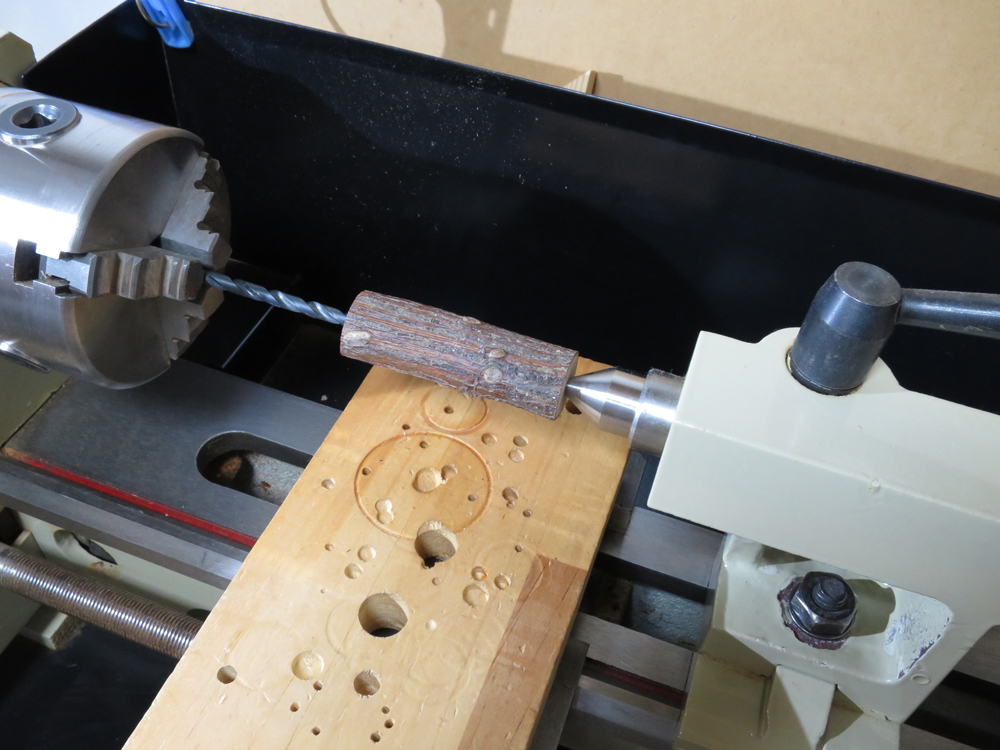

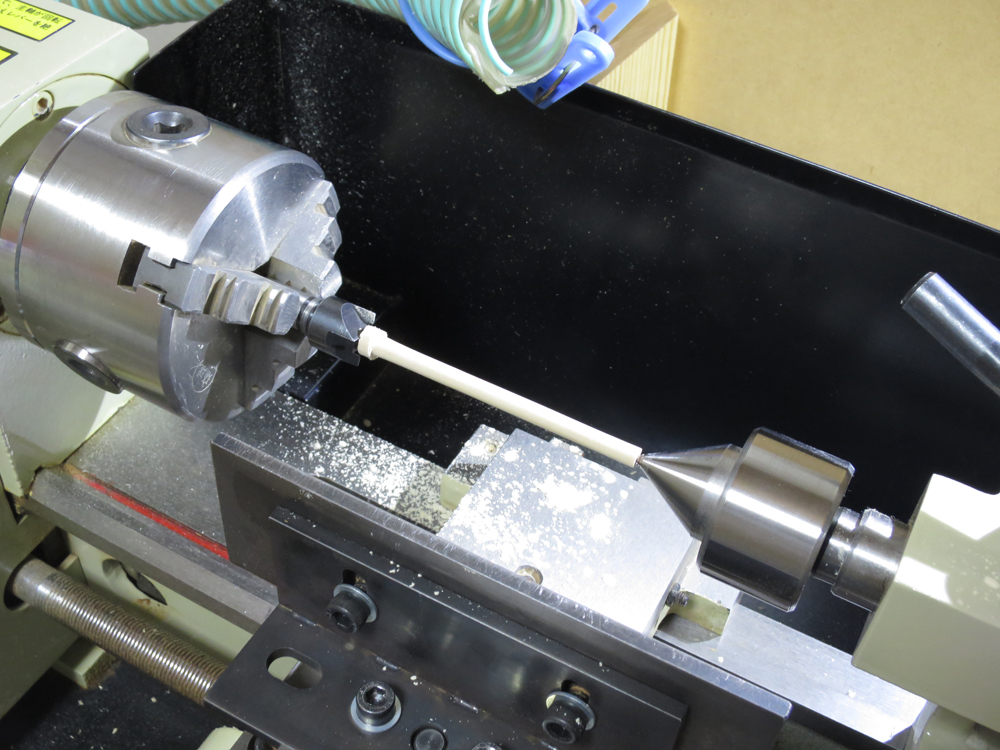

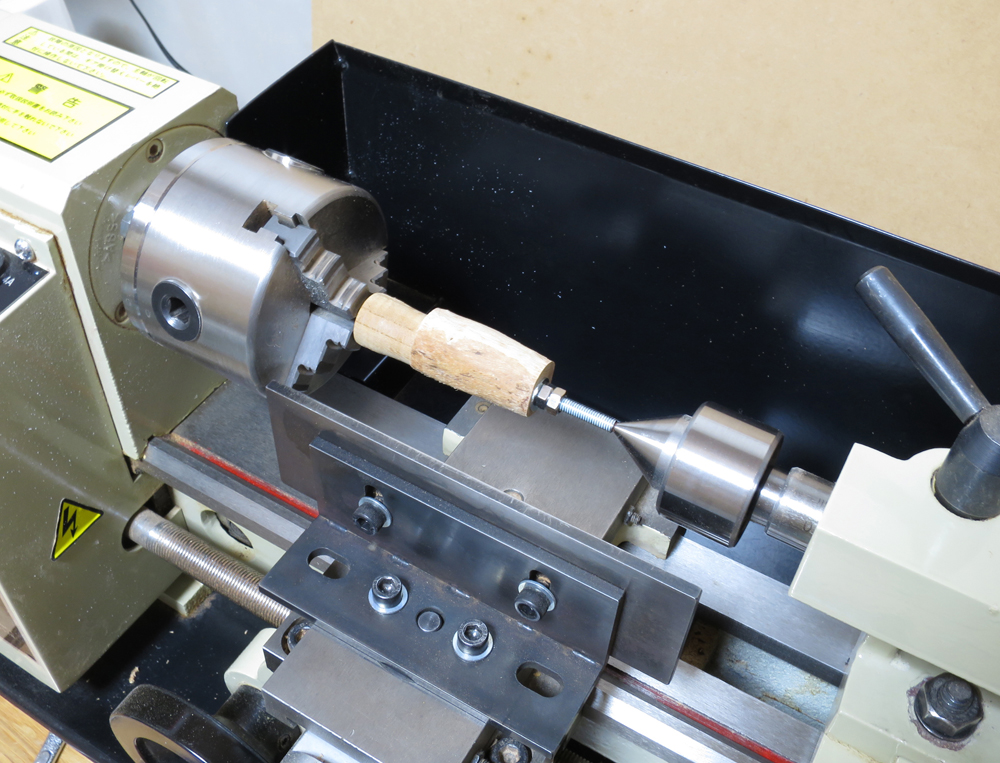

再び旋盤にサンディングロールを取り付けて、軽く擦ってバリを除去します。

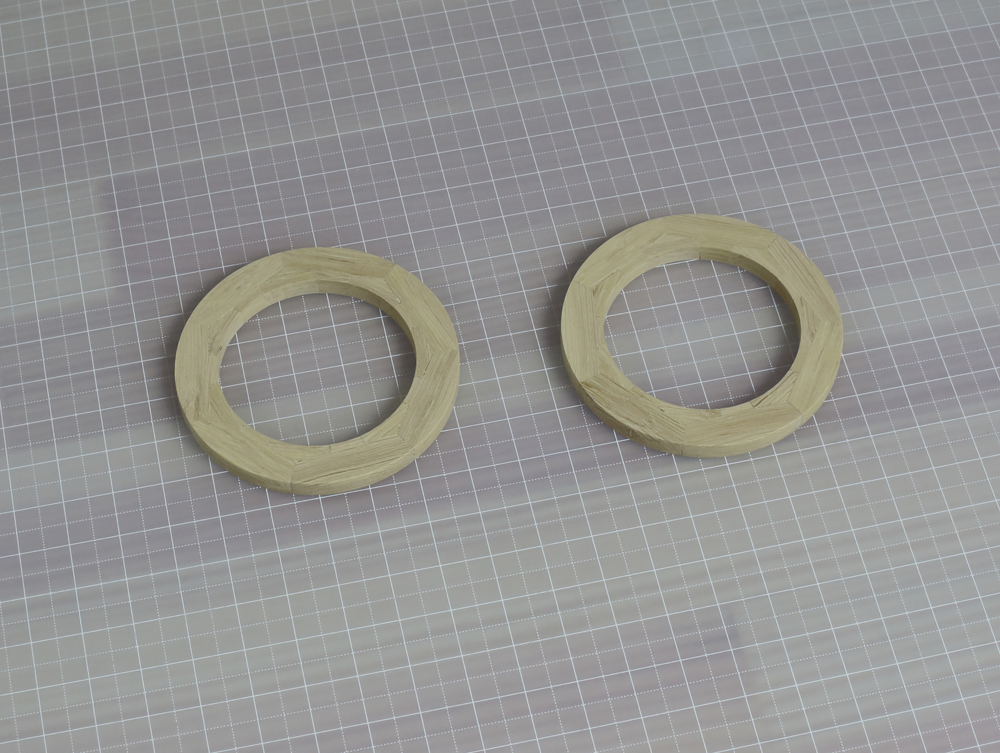

バリを除去しました。

やや長くなりました。次回は、車輪の組立ての予定です。